Сборка машины или аппарата

Сборка любого узла ведется в определенной последовательности. Сложность сборки заключается не столько в соблюдении этой последовательности, сколько в контроле взаимного положения деталей. Работоспособность любого узла определяется качеством сборки, т. е. степенью контроля взаимного положения деталей (соблюдение зазоров и посадок, перпендикулярности и параллельности осей). Необходимость выполнения пригоночных и контрольных операций при сборке приводит к тому, что трудозатраты на эту операцию составляют для некоторых машин 50% общих трудозатрат на ремонт.

Разъемные подшипники скольжения, состоящие из двух половинок (вкладышей), пришабривают при сборке к шейкам вала и после сборки подшипниковых узлов проверяют на легкость вращения. При тугом вращении вала ослабляют затяжку болтов и определяют, какой подшипник защемляет вал. Зазор между шейкой вала и вкладышами регулируют установкой прокладок из жести или фольги между крышкой и корпусом подшипника. Вкладыши закрепляют установочными штифтами и заплечиками.

При сборке подшипников качения возможны следующие дефекты:

1. Овальность внутреннего кольца радиального подшипника появляется вследствие неправильной напрессовки на вал.

2. Перекос колец при сборке ведет к выкрашиванию их краев.

3. Проворачивание колец на валу или в корпусе приводит к нагреву подшипника и появлению вибраций.

При сборке нужно следить за тем, чтобы неподвижное кольцо имело возможность самоустанавливаться для компенсации температурных удлинений.

При запрессовке подшипников качения часто необходим нагрев их в масляной ванне до 80 – 100 °С.

Подшипники качения сопрягаются с валом и корпусом на подвижных и неподвижных посадках. Если вращается вал, то посадка внутреннего кольца подшипника на вал должна быть неподвижной, а наружного кольца в корпус – подвижной (при вращающемся же корпусе неподвижная посадка применяется для установки наружного кольца, а подвижная – для внутреннего кольца).

Подвижность одного из колец обеспечивает легкую разборку соединений с подшипниками качения, устраняет влияние прогиба вала и монтажных ошибок, предупреждает защемление шариков или роликов в подшипнике.

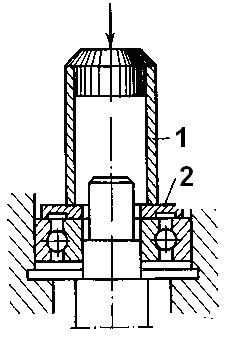

Запрессовку подшипников качения осуществляют с помощью кольцевой оправки, устанавливаемой на кольцо подшипника, которое монтируется с неподвижной посадкой.

Рисунок – Приспособление для запрессовки подшипника

1 – оправка; 2 – шайба.

Собранные подшипники должны легко вращаться от руки и при рабочей частоте вращения издавать легкий равномерный шум. Температура подшипника при нормальной нагрузке не должна превышать 60 °С.

При сборке валов проводятся следующие операции: валы располагают по установочным размерам и разметкам, затем проверяют горизонтальность или вертикальность положения валов, их параллельность, взаимную перпендикулярность или соосность.

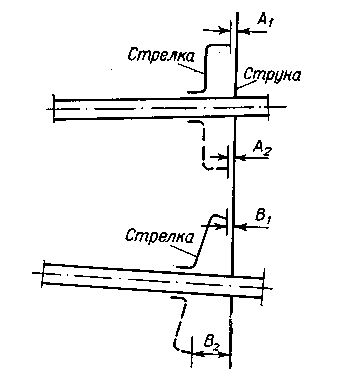

При проверке параллельности валов на свободных их концах устанавливаются специальные стрелки, и перпендикулярно осям валов натягивается струна. Сначала струна должна быть перпендикулярна оси одного вала. Для этого устанавливается размер А1 и после поворота вала с укрепленной на нем стрелкой на 180° подбирается размер А2 = А1. Равенство размеров достигается изменением положения струны. Затем определяются размеры В1 и В2 на втором валу. При В1 = В2 валы будут параллельны.

Рисунок – Проверка параллельности валов

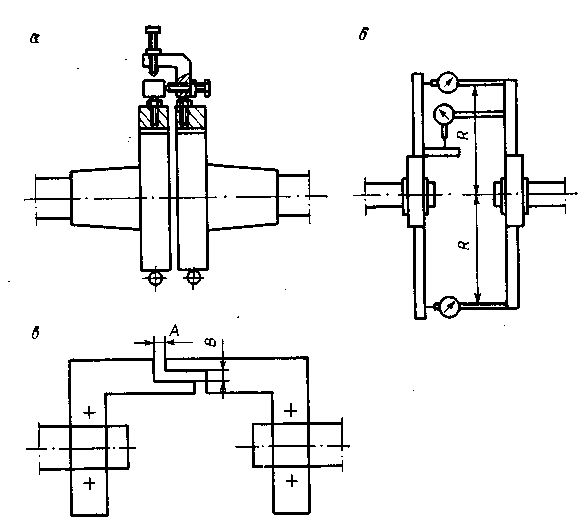

Соосность двух валов проверяется с помощью стрелок. Осевые и радиальные стрелки жестко крепятся с помощью хомутов на концах валов или, чаще, на полумуфтах, насаженных на валы.

Осевой А и радиальный В зазоры измеряются с помощью щупа в четырех положениях вала при его поворотах на 90°. При соосности радиальные и осевые размеры будут одинаковыми во всех положениях вала.

Рисунок – Проверка соосности вала.

а – центровка вала по муфтам; б – центровка с использованием индикаторов;

в – схема измерения

Для машин среднего класса точности биение валов после их центровки не должно превышать 0,01 – 0,02 мм.

Сборка зубчатых передач включает следующие операции:

1) проверку взаимного положения валов, насадку и закрепление колес;

2) обеспечение необходимого радиального и бокового зазора;

3) проверку касания рабочих поверхностей зубьев.

Взаимное положение зубчатых колес должно соответствовать сборочному чертежу, а собранная передача должна легко и равномерно прокручиваться вручную без местных заеданий. Величины радиальных и боковых зазоров, а также пятна касания на рабочих поверхностях обязаны соответствовать допускам, установленным техническими условиями.

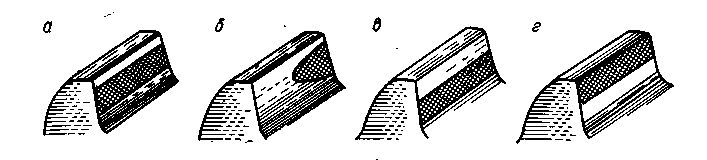

Рисунок – Проверка на краску зацепление зубчатых колес

а – правильное касание; б – боковое касание из-за перекоса колес;

в – низкое касание из-за малого радиального зазора;

г – высокое касание из-за большого радиального зазора

При недостаточном контакте рабочих поверхностей зубьев зацепление доводят шабровкой зубьев, притиркой пастами и приработкой с маслом под нагрузкой. Притирку начинают с введения в зацепление консистентной смазки с последующим нанесением кистью притирочного состава на вращающееся колесо через короткие промежутки времени.

При сборке червячных передач необходимо обращать внимание на правильность зацепления червяка с зубьями колеса. При этом средняя плоскость зубчатого колеса должна совпадать с осью червяка, межцентровое расстояние должно точно соответствовать чертежу, а боковой зазор в зацеплении — техническим требованиям.

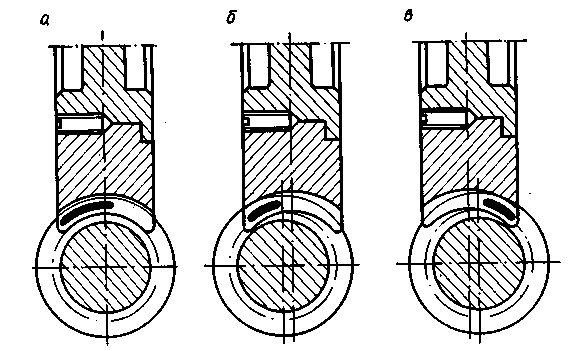

Рисунок – Положение контактных пятен на зубьях червячного колеса

При проверке положения оси червяка относительно средней плоскости колеса его зубья покрывают слоем краски и вращают червяк до полного оборота колеса. Контроль осуществляют по контактным пятнам на зубьях. Если положение оси червяка относительно средней плоскости зубьев колеса правильное, то контактное пятно будет со смещением в сторону вращения червяка (рисунок а). При смещении оси червяка влево или вправо контактные пятна будут образовываться на соответствующих концах зубьев (рисунок б и в).

Сборка ременных передач сводится к установке, проверке и исправлению взаимного, положения подшипников, валов, осей и к навешиванию ремней.

При сборке соединения с клиновой шпонкой необходимо добиться того, чтобы дно шпоночной канавки имело уклон, соответствующий уклону шпонки.

При неподвижных соединениях с призматическими и сегментными шпонками нужно следить за тем, чтобы охватывающая деталь центрировалась на цилиндрической или конусной поверхности вала.

Собранные шпоночные соединения должны удовлетворять следующим требованиям:

1) прилегание клиновой шпонки к широким граням канавки должно быть равномерным по всей длине, а головка шпонки в затянутом состоянии должна устанавливаться от ступицы на расстоянии, не превышающем 0,8 – 1,0 высоты шпонки;

2) в соединениях с призматической шпонкой не должно быть никаких качаний и смещений;

3) в подвижных соединениях нельзя допускать местных перекосов и заклинивания шпонок.

При сборке подвижных и неподвижных шлицевых соединений проводится контроль на «биение» и на «качку» под действием создаваемого вручную крутящего момента.

В неподвижных шлицевых соединениях усилие перемещения деталей относительно друг друга должно быть равномерным по всей длине. Не допускаются местные перекосы и заклинивание сопрягаемых деталей.